CASOS DE USO DE REBARMAT ®

REFUERZO DE CIMIENTOS Y MUROS

Las barras de refuerzo compuestas están hechas de una combinación de fibras, como carbono, vidrio o basalto, y una matriz de resina polimérica. Son resistentes a la corrosión, ligeras y tienen una alta relación resistencia-peso, lo que las hace ideales para su uso en áreas con alta actividad sísmica o condiciones ambientales adversas. Todo esto las convierte en una alternativa ideal a las barras de acero. Además, las barras de refuerzo compuestas no conducen electricidad ni campos magnéticos, lo que las hace adecuadas para su uso en áreas con interferencias electromagnéticas.

CORROSIÓN: Uno de los beneficios importantes del uso de barras PRFV, es su resistencia a la corrosión. Las barras de refuerzo de acero son propensas a la corrosión debido a la presencia de oxígeno y humedad, lo que puede provocar daños estructurales y una vida útil más corta. En cambio, las barras PRFV no son corrosivas, lo que significa que es menos probable que se deterioren con el tiempo, lo que las convierte en una opción duradera de refuerzo.

LIGERAS: Las barras PRFV también son ligeras y fáciles de manejar, lo que las hace ideales para utilizarse en áreas de difícil acceso. Se pueden cortar y dar forma fácilmente en el sitio, lo que reduce el tiempo de instalación y los costos de mano de obra. Además, las barras PRFV tienen una alta resistencia a la fatiga, lo que significa que pueden soportar ciclos de tensión repetidos sin deteriorarse, lo que las hace adecuadas para aplicaciones de alta tensión. Con el aumento de la demanda de materiales de construcción sostenibles y duraderos, es probable que las barras de refuerzo compuestas se conviertan en una opción más popular en el futuro.

CONSTRUCCION DE CARRETERAS Y PUENTES

Las carreteras y puentes son componentes críticos de la infraestructura de transporte y requieren materiales fuertes y duraderos. Tradicionalmente, se han utilizado las barras de acero para estas construcciones. Actualmente, observamos las grandes ventajas que obtienen las barras PRFV, que las convierten una alternativa viable y competitiva.

Uno de los principales beneficios del uso de barras de refuerzo compuestas en la construcción de carreteras y puentes es su resistencia a la corrosión. Las barras de acero son propensas a la corrosión debido a la exposición a la sal, la humedad y otros factores ambientales, que pueden causar daños estructurales y acortar su vida útil. Las barras PRFV, por otro lado, no son corrosivas y ofrecen una opción duradera para el refuerzo en la construcción de carreteras y puentes.

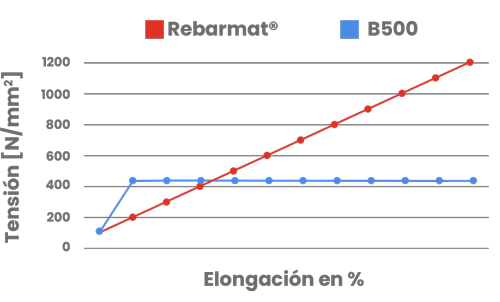

También tienen una mayor resistencia a la tracción que las barras de acero, lo que significa que pueden soportar mayores tensiones sin romperse. Esta propiedad es especialmente importante en la construcción de puentes, donde la estructura debe poder soportar cargas pesadas y soportar condiciones ambientales adversas.

REFUERZO DE AMBIENTES ACUATICOS, MARINOS Y SALINOS

En zonas costeras, como los muelles, los embarcaderos y los diques, están sujetos a condiciones ambientales adversas, que incluyen la corrosión por agua salada, las fuerzas de las mareas y la acción de las olas. Tradicionalmente, se han utilizado barras de acero para fines de refuerzo en estas estructuras, pero las barras PRFV ofrecen varias ventajas sobre el acero, lo que las convierte en una alternativa prometedora.

Uno de los beneficios más significativos de las barras PRFV para el refuerzo en zonas costeras, es su resistencia a la corrosión. Las barras de refuerzo de acero son muy susceptibles a la corrosión en ambientes marinos, lo que puede causar daños estructurales y acortar la vida útil de las estructuras. Las barras PRFV, por otro lado, no son corrosivas, lo que las convierte en una opción duradera para el refuerzo en las zonas acuáticas y marinas.

Otra ventaja de utilizar barras de refuerzo compuestas es su alta relación resistencia-peso. Son ligeras, y ofrecen una resistencia a la tracción superior en comparación con las barras de refuerzo de acero tradicionales, lo que las hace ideales para su uso en estructuras sometidas a altas cargas, como muelles y embarcaderos. Las barras PRFV también son muy resistentes a la fatiga, lo que significa que pueden soportar los ciclos repetidos de carga y descarga que ocurren en las estructuras acuáticas sin perder resistencia.

Además, son fáciles de instalar, lo que las convierte en una alternativa rentable, a diferencia de las de acero, ya que requieren menos mano de obra y se pueden instalar rápidamente.

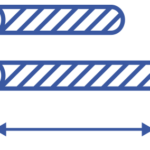

COMO ATAR Y CALCULAR LA CANTIDAD DE SOLAPE PARA BARRAS PRFV

Para unir y calcular la cantidad de superposición de barras de refuerzo compuestas según el Eurocódigo 2, puede seguir los pasos que se describen a continuación junto con un ejemplo de cálculo:

Determinar la resistencia característica del hormigón y el diámetro de las barras de refuerzo compuestas.

Para este ejemplo, supongamos que la resistencia característica del hormigón es de 30 MPa y el diámetro de las barras de refuerzo compuestas es de 16 mm.

Consulte los códigos y normas de diseño pertinentes para conocer el requisito de longitud mínima de solape en función de estos parámetros.

Según el Eurocódigo 2, la longitud mínima de solape para barras de refuerzo compuestas con un diámetro de 16 mm y una resistencia característica de 30 MPa es 40 veces el diámetro de la barra de refuerzo. Por lo tanto, la longitud mínima de solape es 40 x 16 mm = 640 mm.

Seleccione un acoplador mecánico adecuado que esté diseñado para barras de refuerzo compuestas.

Para este ejemplo, supongamos que se utiliza un acoplador mecánico con una longitud de 150 mm. Determine la longitud del acoplador según las especificaciones del fabricante y cualquier requisito de empalme adicional.

Según las especificaciones del fabricante, la longitud del acoplador mecánico es de 150 mm. Suponga que no hay requisitos de empalme adicionales. Agregue la longitud mínima de superposición a la longitud del acoplador y cualquier requisito de empalme adicional para determinar la longitud de empalme total requerida.

La longitud total de empalme requerida es la suma de la longitud mínima de superposición y la longitud del acoplador: 640 mm + 150 mm = 790 mm. Al unir las barras de refuerzo compuesto, es importante seguir las recomendaciones del fabricante y utilizar las herramientas y el equipo adecuados. Los amarres deben estar apretados y seguros, y no deben dañar la superficie del refuerzo compuesto. También es importante asegurarse de que el refuerzo compuesto esté correctamente alineado y soportado durante el proceso de amarre, para evitar cualquier daño o deformación.

Se recomienda consultar con un ingeniero estructural o diseñador calificado para obtener orientación específica sobre cómo atar y calcular la cantidad de superposición para las barras de refuerzo compuestas según el Eurocódigo 2, ya que los requisitos pueden variar según las especificaciones del proyecto y los requisitos de diseño.

CUÁL ES LA CANTIDAD DE SOLAPAMIENTO SEGÚN EL EUROCÓDIGO 2 PARA BARRAS DE ACERO Y BARRAS COMPUESTAS

Los requisitos mínimos de longitud de solapamiento para barras de refuerzo de acero y barras PRFV según el Eurocódigo 2, son diferentes debido a las diferentes propiedades de los Materiales de los dos tipos de refuerzo.

Para las barras de refuerzo de acero, la longitud mínima de solape según el Eurocódigo 2 suele ser 50 veces el diámetro de la barra. Esto se debe a que la adherencia entre la barra de acero y el hormigón circundante es crucial para la transferencia de fuerzas, y se requiere una longitud de solape más larga para asegurar una resistencia suficiente en la adherencia.

Para las barras PRFV, la longitud mínima de solape según el Eurocódigo 2 suele ser 40 veces el diámetro de la barra. Esto se debe a que las barras de refuerzo compuestas tienen un anclaje mecánico a través de características superficiales como nervaduras u otras características que proporcionan el anclaje necesario y la transferencia de fuerzas.

Por ejemplo, para una barra de refuerzo con un diámetro de 16 mm y una resistència característica del hormigón de 30 MPa, la longitud mínima de solape según el Eurocódigo 2 sería:

• Para barras de refuerzo de acero: 50 veces el diámetro, resultando en una longitud mínima de solape de 800 mm (50 x 16 mm).

• Para barras PRFV: 40 veces el diámetro, resultando en una longitud mínima de solape de 640

mm (40 x 16 mm).

Es importante tener en cuenta que los requisitos mínimos de longitud de solape pueden variar según las condiciones específicas del proyecto y los requisitos de diseño particulares. Por lo tanto, se recomienda consultar con un ingeniero estructural o diseñador calificado para obtener orientación específica sobre cómo determinar la longitud de solape para barras de refuerzo según el Eurocódigo 2.